Tveka inte att kontakta när du behöver oss!

Varför välja den automatiska dockningslösningen med dubbla spindel för komplexa axlarnas bearbetning?

2025.06.06

2025.06.06

Branschnyheter

Branschnyheter

1. Förbättring av precisionsdimensionen

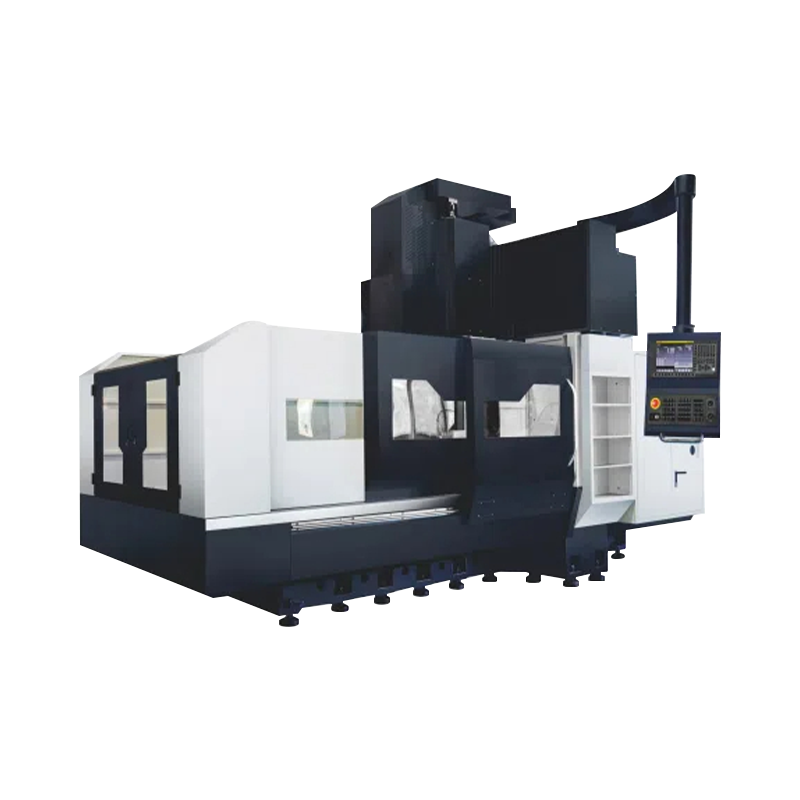

Traditionell enspindelbearbetning av långa axlar kräver flera klämningar, och upprepade placeringsfel leder till koaxialitetsavvikelse (vanligtvis> 0,05 mm). De dubbelspindel automatisk dockning horisontellt vändningscenter Använder automatisk dockningsteknik för att uppnå sömlös överföring av arbetsstycken mellan de två spindlarna, utan manuell ingripande under hela processen, och koaxialitetsfelet kan kontrolleras inom ± 0,003 mm.

Skärning av värmeansamling under lång axelbearbetning orsakar deformation. Den dubbla spindeln antar symmetrisk skärkraftsbalanseringsteknologi: de främre och bakre spindlarna tillämpar synkront omvänd skärkraft för att kompensera ensidig stress, vilket minskar deformationen med 60%.

2. Mer effektiv produktionsprocess

Efter att den främre spindeln har slutfört grov vridning överförs arbetsstycket automatiskt till den bakre spindeln för finvridning, vilket eliminerar länken för inledningsutveckling av demontering. Till exempel, vid bearbetningen av en 2 meter lång vindkraftspindel, reduceras tidsförbrukningen per bit från 8 timmar till 2,5 timmar.

Dubbla torn arbetar tillsammans: När den främre spindeln vrider den yttre cirkeln, borrar/tappar den bakre spindeln synkront för att uppnå bearbetning av vändningar och fräsning. Den linjära gallerens linjal (upplösning 0,1 um) servomotor används för att kompensera för positionsavvikelse i realtid, och dockningsupprepningspositioneringsnoggrannheten når ± 0,002 mm. Spindelstrukturen kan uppnå sömlös dockning av arbetsstycken mellan de två spindlarna, minska antalet klämtider och förbättra bearbetningseffektiviteten. Spindeln har stabil prestanda och hög hastighet, vilket är lämpligt för precisionsbehandling av olika material.

3. Kostnadsoptimering

| kosta | Fördelar med dubbel spindellösning | Validering |

| Arbetskostnader | En person driver två spindlar och minskar arbetskraftskraven till hälften | Elektroniska delar Factory sparar 120 000 yuan per månad |

| Fixturkostnad | Eliminera sekundärklämningsverktyg | Investeringen i produktionslinjen har minskat med 60% |

| Energikostnad | Centraliserad bearbetning förkortar Drifttiden för utrustning | Årlig elförbrukning minskade med 250 000 kWh |

| Skrotförlust | Förbättrad precision och minskad omarbetningsgrad | Skrothastigheten för bildelar har ökat från 8% till 2%. |