Tveka inte att kontakta när du behöver oss!

Vilka är de viktigaste parametrarna att uppmärksamma när du väljer ett dubbelkolonnbearbetningscenter?

2025.06.12

2025.06.12

Branschnyheter

Branschnyheter

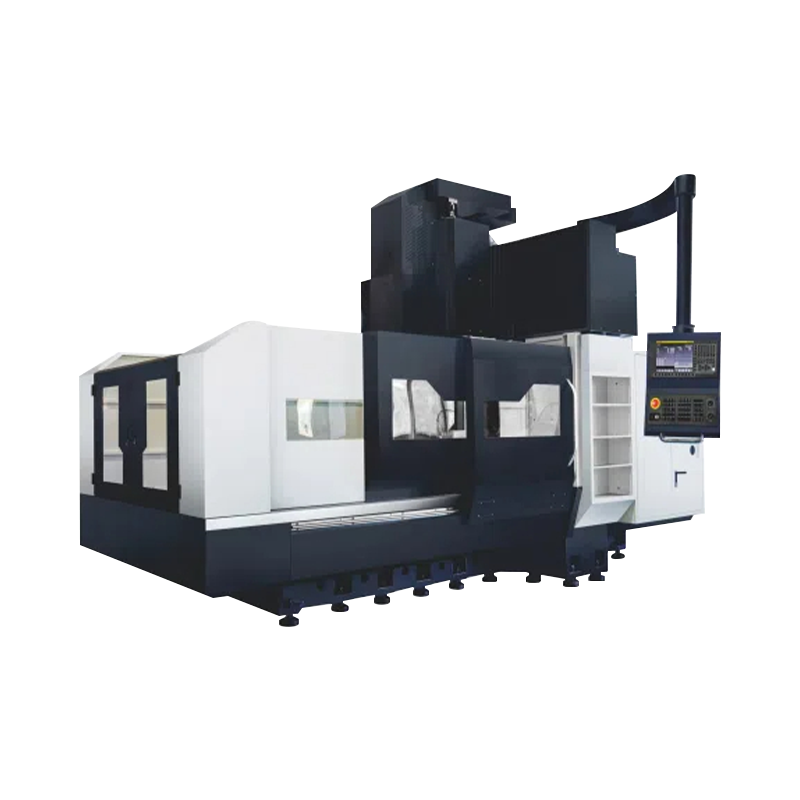

1. Grundläggande specifikationer

Reseområdet är den grundläggande parameterindikatorn för dubbel kolonnbearbetningscenter, som bestämmer storleken på arbetsstycket som utrustningen kan hantera. Resan av de tre axlarna av x, y och z är 20% -30% större än storleken på arbetsstycket som ska bearbetas, vilket kan rymma fixturer och verktyg. Bearbetning av stora vindkraftverk med vindkraftverk kräver vanligtvis ett dubbel kolonnbearbetningscenter med en X-axel-resa på mer än 6000 mm, medan mögelbearbetning bara kan kräva en resa på cirka 3000 mm för att tillgodose de flesta behov. Dessutom är storleken och bärbar kapacitet för arbetsbordet också avgörande. Arbetsbordet bör vara 15% -20% större än den typiska arbetsstyckets storlek, och den bärande kapaciteten måste överväga de kombinerade effekterna av arbetsstyckets tomvikt, fixturvikt och skärkraft.

Strukturella designparametrar påverkar maskinverktygets styvhet och stabilitet. Det dubbla kolonnbearbetningscentret antar en symmetrisk kolonnstruktur. Kolumnavståndet bestämmer strålens spännvidd och styvhet. Det bör vanligtvis säkerställas att kolumnavståndet kan rymma det största arbetsstycket och lämna tillräckligt med säkerhetsutrymme. Valet av sängmaterial är också kritiskt. Högkvalitativ bearbetningscentra för dubbelkolonn använder mestadels mineralkompositbäddar eller gjutjärn av hög kvalitet och säkerställer hög styvhet och stötdämpningsprestanda genom begränsad elementoptimering.

Strömkonfigurationen återspeglar bearbetningspotentialen för maskinverktyget. Spindelmotorns kraft måste väljas enligt materialborttagningshastigheten för typiska arbetsstycken. Grov bearbetning av aluminiumlegeringar kräver vanligtvis 15-25 kW, medan höghållfast stålbearbetning kan kräva en kraftkonfiguration på mer än 30 kW. Foderdrivkraften är inte heller att ignoreras. Högeffektdrivning kan säkerställa en stabil matningshastighet under kraftig skärning och undvika "krypande". Det är värt att notera att motormomentegenskaperna bättre kan återspegla den faktiska bearbetningskapaciteten än det enkla kraftindexet, särskilt låghastighetens höga torskkapacitet är särskilt avgörande för svårt att bearbeta material.

2. Noggrannhet och upprepningspositionering

Positioneringsnoggrannhet och upprepningspositioneringsnoggrannhet är direkta parametrar för att mäta noggrannheten för bearbetningscentra med dubbelkolonn. Enligt standarden bör positioneringsnoggrannheten för vanliga dubbelkolonnbearbetningscentra nå 0,015-0,025mm/full längd, och upprepningspositioneringsnoggrannheten bör nå 0,008-0,012mm. Kraven för mer exakt utrustning är högre. Det bör noteras att noggrannhetsstandarderna som antagits av olika tillverkare kan vara olika. Vid jämförelse av parametrar bör teststandardernas konsistens bekräftas.

Geometrisk noggrannhet är grunden för maskinverktygsnoggrannhet. Även om den inte ofta visas i den tekniska parametertabellen, bör leverantören krävas för att tillhandahålla acceptansdata. Key geometric accuracy indicators include: verticality between the column and the worktable (usually ≤0.01mm/300mm), parallelism between the beam and the worktable (≤0.015mm/full length), spindle radial runout (≤0.002mm), etc. Long-term accuracy retention is also important, which can be evaluated by examining the guide type (such as roller guides are more suitable for Tunga belastningar än bollguider), ledningssträckningsteknik och värmebehandlingsprocesser för nyckelkomponenter.

3. Spindelsystem och verktygshantering

Spindelenheten är en viktig komponent i bearbetningscentret med dubbelkolonn, och dess parameterval är också relativt viktigt. Hastighetsområdet bör bestämmas enligt bearbetningskraven: Bearbetning av icke-järnmetaller såsom aluminiumlegeringar kräver en hög hastighet på 15000-24000R/min, medan bearbetningen av stål och gjutjärn vanligtvis använder ett medelhastighetsområde på 4000-8000R/min. Verktygsmagasinet påverkar direkt behandlingseffektiviteten och graden av automatisering. Kapaciteten för tidningen Chain Tool är vanligtvis 40-120 stycken, vilket bör rimligen väljas enligt graden av processkoncentration för att undvika förvaltningssvårigheter orsakade av överdriven kapacitet. Verktygsförändringstid är en viktig effektivitetsindikator. Verktygsändringstiden för en allmän skivverktygsmagasin är 3-5 sekunder, medan en stor kedjeverktygsmagasin kan ta 8-15 sekunder. Data visar att automatiska verktygsväxlarfel står för cirka 50% av de totala felen i bearbetningscentret, så design med enkel struktur och hög tillförlitlighet bör prioriteras.