Tveka inte att kontakta när du behöver oss!

Uttag Kylvätsketank horisontellt vändningscenter: Innovativ lösning för precisionsbearbetning

2025.07.09

2025.07.09

Branschnyheter

Branschnyheter

1. Produktens arbetsprincip

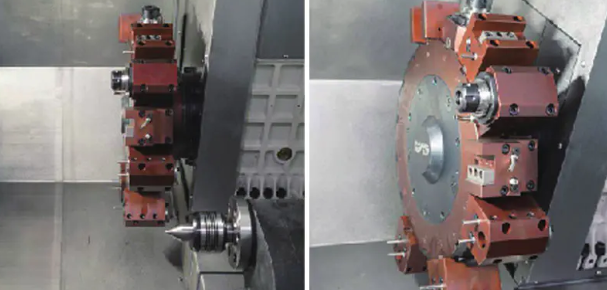

Den innovativa separata kylsystemdesignen för Uttag kylvätsketank horisontellt vändningscenter har förändrat det strukturella konceptet för det traditionella vändningscentret. Denna avancerade utrustning skiljer fullständigt det skärande vätskelagringssystemet från maskinverktygskroppen och uppnår en perfekt kombination av effektiv kylning och ultimat skydd genom en extern dragbar kylvätsketank. Det horisontella svängningscentret med en uttagskylvätsketank skiljer skärvätskebehållaren från maskinverktygskroppen, vilket effektivt undviker den potentiella korrosionsrisken för skärvätskan på precisionsdelarna i maskinverktyget och minskar kraftigt maskinverktygsfelhastigheten orsakad av skärvätskeläckage. Den oberoende vattentanken förbättrar inte bara maskinverktygets övergripande skyddsprestanda, utan håller också maskinverktygets kropp torr och ren och förlänger utrustningens livslängd.

Kärnarbetsprincipen --—

Separat kylsystem: Kylvätsketanken antar en helt sluten oberoende design, ansluten till huvudmaskinen genom en snabb kontakt, vilket helt isolerar kontakten mellan skärvätskan och precisionsdelarna på maskinverktyget

Negativt tryckcirkulationsteknik: Den inbyggda högtryckspumpgruppen (tryck kan nå 20bar) samarbetar med det intelligenta flödeskontrollsystemet för att uppnå exakt leverans och återhämtning av kylvätska

Trestegsfiltreringsenhet: Innehåller grov filtrering, fin filtrering och magnetfiltreringsenheter för att säkerställa kylvätskans renhet

Temperaturkontrollmodul: utrustad med PID -temperaturkontrollsystem och värmeväxlare för att bibehålla kylvätskans konstant temperatur

2. Produktfördelar

Denna innovativa design ger enastående förbättring av prestanda och drift och underhåll till modern precisionsbearbetning, vilket visar betydande fördelar i flera dimensioner.

Jämförelse av kärnteknologiska fördelar:

| Prestationsindikatorer | Traditionell horisontellt vändningscenter | Extraherbar kylvätsketankmodell |

| Antikorrosionsprestanda | Kylvätska kontaktar maskinverktygsstrukturen | Komplett fysisk isolering |

| Felintervall | 800-1000 timmar | 2500 timmar |

| Flytande ersättningseffektivitet | 4-6 timmar/tid | 1,5 timmar/tid |

| Fasthållning | Kalibrering krävs var sjätte månad | Noggrannhet upprätthålls i 12 månader |

| Energiförbrukningsnivå | Standardnivå | Kylsystemet sparar 30% energi |

3. Teknologiskt genombrott av chipborttagningssystem

Det avancerade chipborttagningssystemet är en annan viktig teknisk höjdpunkt i denna utrustning. Dess innovativa design löser perfekt problemet med chiphantering vid precisionsbearbetning.

Teknisk analys av chipborttagningssystemet --—

Flernivå sorteringsmekanism: Automatisk chipklassificering genom vibrationsscreening Pneumatisk transport

Intelligent avkänningsteknik: Inbyggt visuellt system övervakar chipmorfologi i realtid och justerar automatiskt chipavlägsningsparametrar

Design med låg brusoperation: Hydraulisk dämpning av ljudbsorberande material används och arbetsbullret är ≤68dB

Bearbetning av stor kapacitet: Den maximala spånavlägsningsvolymen når 150 kg/h, vilket är lämpligt för tunga skärförhållanden

Chip borttagningsprocess --—

Insamling av negativt tryck vid skärarea → Primär magnetisk separering → vibrationsscreening och gradering → Spiralöverföring till Chip Collection -fordon → Automatisk larm Promptrengöring

4. Användningsspecifikationer och underhållspunkter

För att säkerställa utrustningens bästa prestanda och förlänga livslängden måste vetenskapliga drifts- och underhållsförfaranden följas.

- Inspektion före start:

Bekräfta att kylvätsketanken är helt på plats och låst

Kontrollera att chipavlägsningsröret inte är deformerat eller blockerat

Verifiera att sensorn på vätskenivån fungerar normalt

- Övervakning under drift:

Kylvätsketemperatur styrs vid 25 ± 2 ℃

Chip borttagningssystembelastningsström ≤80% av nominellt värde

Onormal vibration (> 2 mm/s) stoppar omedelbart maskinen för inspektion

- Dagligt underhåll:

Rengör chipborttagningsbilen dagligen (rest <1/3 volym)

Kontrollera filtertryckskillnaden varje vecka (> 0,3MPA måste bytas ut)

Kontrollera kylvätskekoncentrationen varje månad (underhålls vid 4-6%)

Vanlig felsökning:

| Felfenomen | Möjlig orsak | Lösning |

| Kylvätska | Nivå sensor förorenad | Ren sond med alkoholbomull |

| Dålig chipborttagning | Chip lindad runt spiralaxeln | Omvänd i 10 sekunder och sedan framåt |

| Onormal buller | Lager saknar olja | Tillsätt extremt tryckfett med hög temperatur |

| Otillräckligt flöde | Filtertäppt | Byt ut filterelement (tryckskillnad> 0,4MPA) |