Tveka inte att kontakta när du behöver oss!

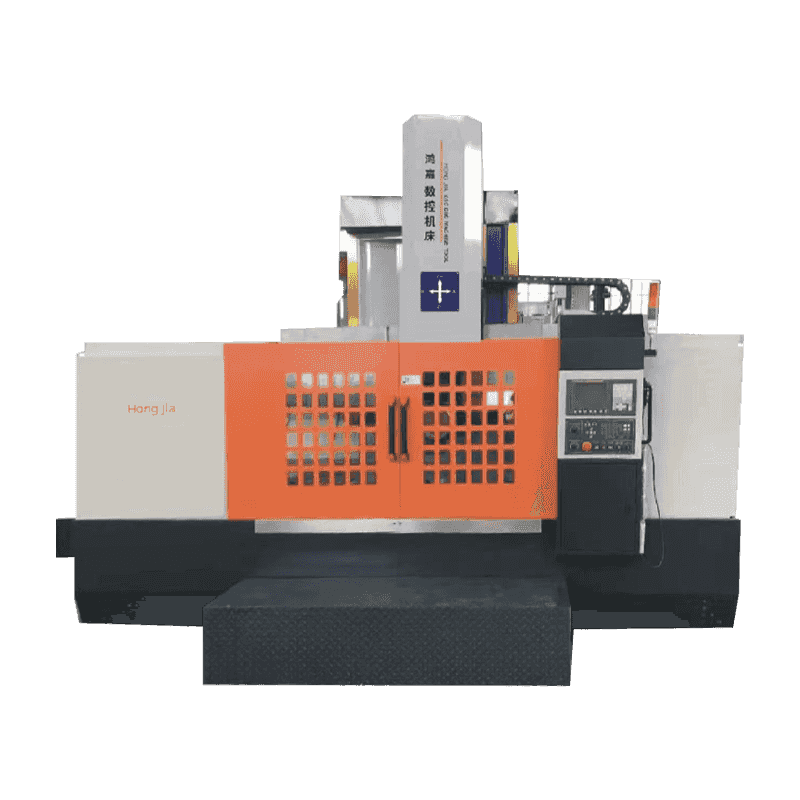

Varför välja CNC-en-kolumn vertikal svarv? Fem huvudfördelar förklarade

2025.07.15

2025.07.15

Branschnyheter

Branschnyheter

1. Rollen för CNC enskolumn vertikal svarv

CNC vertikal svarv är en viktig utrustning inom modern mekanisk bearbetning. Den integrerar dator digital kontrollteknologi och traditionella svarvbehandlingsfunktioner och används speciellt för att bearbeta stora och tunga arbetsstycken. Jämfört med traditionella horisontella svarvar ger den vertikala strukturen den en unik fördel i bearbetning av överviktiga arbetsstycken och har blivit en oundgänglig bearbetningsutrustning inom industrier som flyg-, energiutrustning och tunga maskiner.

CNC vertikala svarvar används huvudsakligen för att slutföra följande typer av bearbetningsuppgifter:

Bearbetning av stora skivdelar: såsom turbinskivor, växelämnen, flänsar, etc.

Tungt roterande kroppsbearbetning: Stora axlar och cylinderarbeten

Komplex ytbehandling: Högprecisionsskärning av komplexa tredimensionella ytor uppnås genom CNC-systemet

Inre/yttre cirkelbehandling med hög precision: Se till att dimensionell noggrannhet och form och positionstolerans för arbetsstycket

Slut ansikte och spårbehandling: Slutför skärningen av ändytan och olika spårbehandling av arbetsstycket

Arbetssystemet för CNC-en-kolonn vertikal svarv består huvudsakligen av följande delar:

Mekanisk struktur: Antar en vertikal layout med en kolonn, bestående av en arbetsbänk, kolumn, tvärbik, verktygshållare, etc.

CNC -system: Som utrustningens "hjärna" får den bearbetningsprograminstruktioner och kontrollerar varje rörelseaxel

Drivsystem: inklusive servomotorer, kulskruvar etc. för att uppnå exakt rörelsekontroll

Mätningssystem: Griter av linjaler, kodare och andra feedback -enheter säkerställer behandlingsnoggrannhet

Under bearbetningen kläms arbetsstycket vertikalt på den roterande arbetsbänken, och verktyget rör sig längs X- och Z -axlarna under kontroll av CNC -systemet. Materialet tas bort genom skärning och slutligen bildas delarna av den nödvändiga formen och storleken.

2. Fem fördelar med CNC-en-kolonn vertikal svarv

- Stabil struktur, lämplig för tungt arbetsstycke bearbetning

Fördelar: Den vertikala layouten gör det möjligt för vikten på arbetsstycket att agera direkt på arbetsbänken, minska risken för utskjutande deformation och förbättra bearbetningsstabiliteten.

Stark styvhet med en kolonn Stark styvhet, lämplig för medelstora till stora arbetsstycken (såsom vindkraftsflänsar, stora växlar etc.).

Arbetsbänken har en stark bärande kapacitet och kan enkelt bära flera ton eller till och med ten av massor av arbetsstycken, vilket undviker deformationsproblemet med horisontella svarvar orsakade av överdriven arbetsstycke.

Enkel klämma, särskilt lämplig för skiv- och cylinderdelar med stor diameter och måttlig höjd.

- Högprecisionsbehandling för att uppfylla stränga tekniska krav

Fördelar: CNC System Precision Transmission Mechanism för att säkerställa bearbetningsnoggrannhet på mikronivå.

CNC-systemet (såsom Fanuc, Siemens) tillhandahåller interpoleringskontroll med hög precision för att uppnå komplex konturbehandling (såsom böjda ytor, avsmalningar, trådar, etc.).

High-Rigidity Guide Rails Bollskruvar minskar vibrationer och fel, och den upprepade positioneringsnoggrannheten kan nå ± 0,005 mm.

Automatisk mät- och kompensationsfunktioner (såsom verktygsslitskompensation och värmedeformationskompensation) förbättrar ytterligare bearbetningskonsistensen.

- Hög bearbetningseffektivitet och hög grad av automatisering

Fördelar: CNC -programmering av automatiska verktygsförändringssystem förbättrar kraftigt produktionseffektiviteten.

Multi-axel kopplingsbehandling, en klämma för att slutföra flera processer som att vrida, fräsning, borrning etc., vilket minskar maskinändringstiden.

Automatisk torn (valfria 8-12 stationer) stöder snabb verktygsbyte och är lämplig för massproduktion.

Kan integrera robotbelastning och lossning för att uppnå obemannad produktion och minska arbetskraftskostnaderna.

- Stark anpassningsförmåga för att tillgodose diversifierade bearbetningsbehov

Fördelar: Tillämplig på olika material och industrier, med starka flexibla produktionsfunktioner.

Processerbara material: Stål, gjutjärn, aluminiumlegering, titanlegering, kompositmaterial etc.

Används allmänt i branschen:

Energiindustrin (vindkraftsfläns, kärnkraftskomponenter)

Aerospace (motorhölje, turbinskiva)

Järnvägstransport (hjul, bromsskivor)

Militärtillverkning (stora axlar, bostadsdelar)

Stöd anpassad konfiguration (till exempel att lägga till fräshuvud, y-axelfunktion) för att uppfylla speciella processkrav.

- Enkel drift och låg underhållskostnad

Fördelar: Intelligent CNC -systemmodulär design, vilket minskar svårigheten att användas och underhållskostnader.

Grafisk programmering (som CAD/CAM -integration) förenklar programmeringsprocessen för komplexa delar.

Fel självdiagnosfunktion, hittar snabbt problem och minskar driftstopp.

Modulär strukturdesign, nyckelkomponenter (som spindlar och guider) är enkla att byta ut och förlänga livslängden.