Tveka inte att kontakta när du behöver oss!

Varför föredrar flygindustrin horisontell vändning? Att avslöja hemligheterna för högprecisionsturbinskivbearbetningsteknik

2025.08.06

2025.08.06

Branschnyheter

Branschnyheter

1. Varför föredrar flygindustrin horisontella svängningscentra ?

Tyngdkraftsfördel: Undvik deformation av stora arbetsstycken

Vertikala vridproblem: Vid bearbetning av tunga arbetsstycken (såsom turbinskivor med en diameter på mer än 1,5 m) kommer vikten av arbetsstycket att orsaka deformation under klämma, vilket påverkar rundheten (vanligtvis överskrider toleransen med mer än 0,02 mm).

Horisontell lösning: Arbetsstycket placeras horisontellt, tyngdkraften är jämnt fördelad och rundheten kan kontrolleras inom 0,005 mm med hydraulcentrumstativet.

Chiphantering: Förhindra att hög temperaturlegeringar håller sig vid verktyget

Aerospace-materialutmaningar: Nickelbaserade högtemperaturlegeringar är benägna att långa krullade chips vid skärning, och vertikal bearbetning är benägen att förvirring med verktyget.

Horisontella fördelar: Chips faller naturligtvis till chipspåret och med högtryckskylning (70bar) ökas verktygslivet med 40%.

Stabilitet: Vibrationsmotståndet ökas med 3 gånger

Vibrationsjämförelse:

| Vibrationskälla | Vertikal svängande amplitud | Horisontell vridamplitud |

| Obalansstyrka i spindeln | 0,015 mm | 0,005 mm |

| Skärkraft fluktuation | 0,008 mm | 0,003 mm |

Resultat: Den horisontella strukturen har högre styvhet och är lämplig för fin vridning (RA 0,4 um) och super finvridning (RA 0,1 um) flygdelar.

Multi-task bearbetning: Komplett sväng och fräsning i en klämma

Typisk process: Turbinskivan måste slutföra 20 processer som att vrida yttre cirkel → Milling Mortise och Tenon → Borrkylhål.

Horisontell lösning: utrustad med B-axelkraft torn för att realisera att vrida, malning och borrning av kompositbearbetning, med positionsnoggrannhet på ± 0,01 mm.

2. Felsökningsguide för horisontell vridning

Felsökning av mekanisk system

- Onormal spindelvibration/brus

Möjliga orsaker:

Spindellager (vanligt i utrustning med mer än 10 000 timmar)

Dynamisk balanseringsfel (verktyg/arbetsstycke inte kalibrerat)

Koppling av lös eller skadad

Lösning:

Detektion av vibrationsvärde:

Använd en vibrationsanalysator. Om den axiella vibrationen är större än 2,5 mm/s måste lagret bytas ut

Dynamisk balanskalibrering:

G6.3 Dynamisk balansering utförs efter att verktyget är klämt (återstående obalans <1g · mm)

Kontrollera kopplingen:

Dra åt tätbultmomentet måste uppfylla specifikationsstandarden (såsom ISO 4017 M12 -bultar behöver 90N · m)

- Bearbetningsstorlek är instabil (± 02 mm eller mer av tolerans)

Möjliga skäl:

Bollskruven omvänd clearance är för stor (> 0,01 mm)

Guide Rail Wear orsakar rörelsedrift

Termisk deformation (spindeltemperaturökning > 15 ℃ Ej kompenserad)

Lösning:

Kompensera omvänd avstånd:

Ange det uppmätta clearance -värdet i CNC -systemet (t.ex. FanUC -parameter #1851)

Kontrollera Guide Rail Noggrannhet:

Mät med laserinterferometer, rakhet > 0,01 mm/500 mm måste skrapas

Termisk kompensationsstrategi:

Förvärm spindeln i 30 minuter, eller möjliggöra automatisk kompensation av temperatursensor

Electrical and Control System Failure

- Servo Drive Alarm (överbelastning/kodarfel)

Vanliga larmkoder:

ALM414 (överbelastning): Mekanisk trängsel eller förstärkningsparameter Mismatch

ALM513 (kodarfel): Signallinjestörning eller kodarskador

Bearbetningssteg:

Kontrollera mekanisk motstånd:

Vrid blyskruven manuellt, motståndet ska vara <5n · m

Upptäck kodare:

Kontrollera A/B/Z -fasens signalvågform med ett oscilloskop för att se om det är komplett

Justera servoparametrar:

Minska vinstförstärkningen (till exempel från 5000 till 3000)

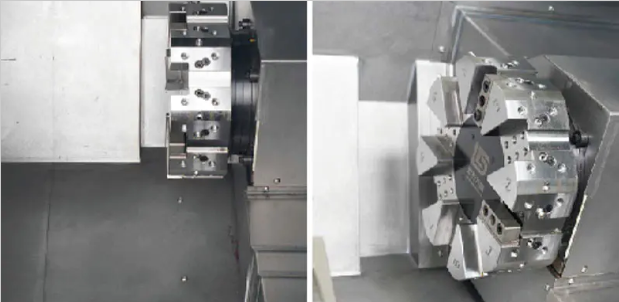

- Turret Tool Change Failure

Fel manifestation:

Verktygsskivan kan inte låsas (hydrauliskt tryck <40bar)

Verktygsnummerförvirring (PMC signalförlust)

Lösning:

Kontrollera det hydrauliska systemet:

Testa verktyget för ändring av verktyget och justera tryckreducerande ventil till 60bar

Rengör positioneringsstiftet:

Rengör stifthålet med fotogen och applicera mos₂ fett

Återställ verktygssignalen:

Återställa tornets ursprung (se avsnittet "Turret indexering" i avsnittet Machine Tool)

Kylning och extra systemfel

- Högtryckskylvätska

Plats för läckage:

Åldring av rotationsfogtätning (livslängd på cirka 2 år)

Skador på rörleden O-ring

Akutsjukvård:

Tillfällig plugging:

Lägg in läckan med oljeresistent tätningstejp

Ersättning av tätning:

Använd fluororubbermaterial (temperaturmotstånd över 200 ° C)

- Chiptransportör fast

Grundorsak:

Långa chips lindade (särskilt aluminiumlegering/rostfritt stål)

Otillräcklig kedjespänning (Droop> 10mm)

Förebyggande åtgärder:

Optimera Chip Breaking:

Använd blad med chipbrytarspår (som Mitsubishi UE6110)

Justera kedjan:

Spänning enligt manuella standarder (t.ex. 50n förbelastning för en kedja med en tonhöjd på 100 mm)

3. Systematiska underhållsförslag för horisontella vändningscentra

Dagligt underhåll

- Kontrollera innan du startar maskinen

Smörjningssystem: Bekräfta oljenivån för styrskenolja och spindelolja.

Lufttrycksdetektering: Kontrollera luftkälltrycket (≥0,6MPa) för att säkerställa att fixturen och tornet fungerar normalt.

Kylvätskestatus: Observera koncentrationen (5% ~ 8% emulsion rekommenderas) och filtret är inte blockerat.

- Övervakning under drift

Spindeltemperatur: Under kontinuerlig bearbetning bör temperaturökningen vara mindre än 15 ℃ (onormal temperaturökning kan indikera lagerslitage).

Onormalt brus: Övervaka om det finns onormalt brus när spindeln, tornet och styrskenan rör sig.

- Rengöring efter stängning av

Chiprengöring: Ta bort metallchips på arbetsbänken, styrskenan och chiptransportören (för att undvika ackumulering och korrosion).

Skyddsskydds torkning: Rengör guideskenskyddsskyddet med icke-vävt trasa för att förhindra att skräp skrapar tätningsremsan.

Vecka underhåll

- Mekanisk systeminspektion

Guide skena och blyskruv:

Flytta varje axel manuellt för att känna om motståndet är enhetligt (onormalt motstånd kan indikera att förbelastningskraften har misslyckats).

Kontrollera om styrskrapplattan är skadad (ersättningscykel: 6 ~ 12 månader).

TURRET -positioneringsnoggrannhet:

Använd en ringmätare för att upptäcka tornets upprepade positioneringsfel.

- Hydrauliskt och pneumatiskt system

Hydrauliskt trycktest:

Turret låsningstryck (vanligtvis 60 ~ 80bar), om det är lägre än 40 bar, måste det repareras.

Luftlinje dränering:

Tappa det kondenserade vattnet i luftfiltret för att förhindra att det kommer in i magnetventilen.

- Elektrisk system

Kabelstatus: Kontrollera om servomotorn och kodarkablarna är slitna eller böjda.

Markmotstånd: Mät markmotståndet för maskinverktyget (krävs ≤4Ω).

Månatligt djupgående underhåll

- Noggrannhetsdetektering och kompensation

Omvänd clearance -upptäckt:

Använd en laserinterferometer för att mäta omvänd clearance för varje axel (tillåtet värde: ≤0,01mm).

Ange kompensationsvärdet i CNC -systemet (t.ex. FANUC -parameter #1851).

Geometrisk noggrannhetskalibrering:

Kontrollera spindelens vertikalitet och arbetsbordet (≤0,01 mm/300mm).

- Kylsystemunderhåll

Byte av högtryckspumpfilterelement:

Filterelementet i högtryckskylsystemet (70BAR) bör bytas ut var tredje månad.

Pipeline Flushing:

Använd alkaliskt rengöringsmedel (pH = 9 ~ 10) för att cirkulera och spola kylledningen för att förhindra bakterietillväxt.